|

详细解读冲击试验一、冲击试验的定义 冲击试验是把要试验的材料 制成规定形状和尺寸的试样,在冲击试验机上一次冲断,用冲击试样所消耗的功和断口形貌特点,经过整理得到规定定义的冲击性能指标。例如,冲击韧度、冲击吸收功,以及纤维断口所占断口面积的百分比等。冲击试验所得性能指标没有明确的物理意义,所得性能数据也不直接用于对所测性能做定量评价或设计计算;但冲击试验简单方便,是最容易获得的材料动态性能试验方法,迄今已积累了大量的冲击试验数据和评价这些数据的经验。冲击试验对材料使用中至关重要的脆性倾向问题和材料冶金质量、内部缺陷情况极为敏感,是检查材料脆性倾向和冶金质量的非常方便的办法。因此,这种试验方法在产品质量检验、产品设计和科研工作中仍然得到广泛应用。自20世纪60年代以来,断裂力学和断裂金属学的飞速发展表明,冲击试验得到的冲击值与断裂韧度有较密切的关系,可用冲击试验值来估算断裂韧度,或直接用冲击试验的方法来测量动态断裂韧度和止裂韧度;还发展了带有冲击示波装置的电子计算机的冲击试验机,用以显示和记录冲击变形过程中弹性变形、塑性变形、裂纹萌生和裂纹扩展诸阶段的能量分配,对于测定材料断裂性能和研究断裂过程具有重要意义。

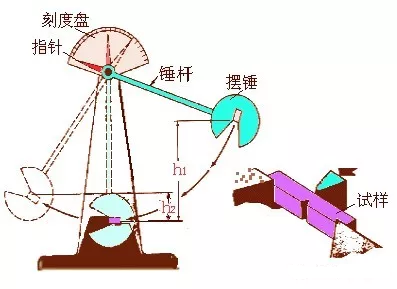

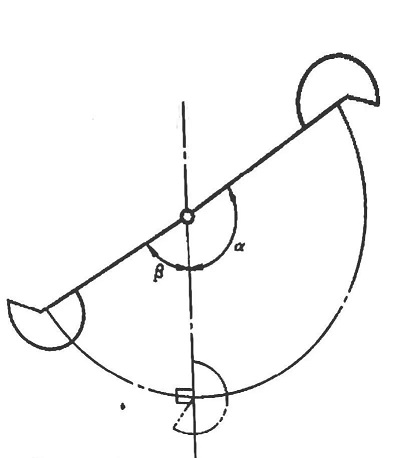

摆锤式冲击试验机构造示意图

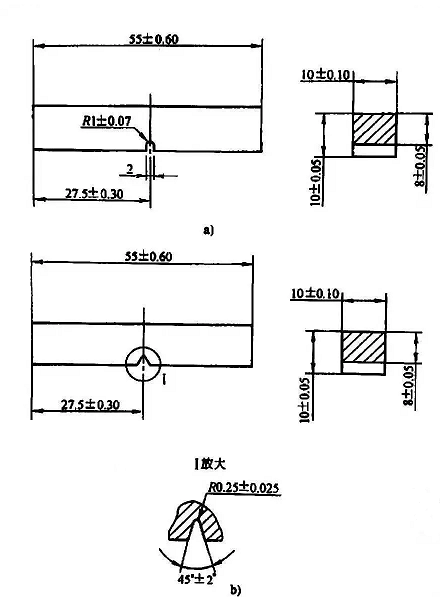

▲图1 试样种类及尺寸 a)U形缺口 b)V形缺口

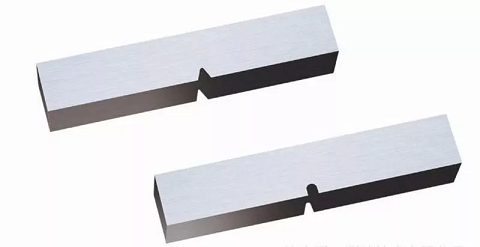

冲击试样三维图(上V形缺口、下U形缺口)

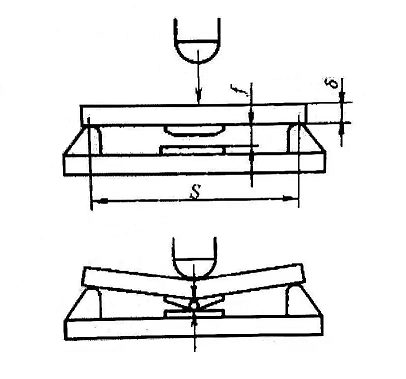

所用试验机为摆锤式,摆锤摆动的最低位置为放试样处,试样支座、摆放位置及摆锤刀刃见图2 。

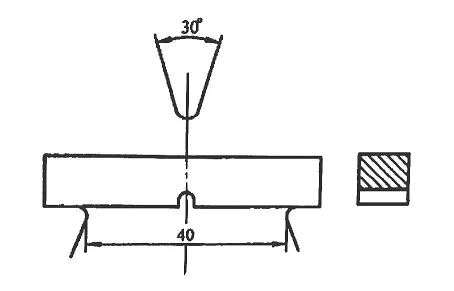

图2 试样支座、摆放位置及摆锤刀刃 将试样放在距离为40mm的试验支座上,将扬起的摆锤释放,摆锤下落时,通过最低位置打断试样,继续向前摆动到一定位置停下,则试样被冲断所吸收的功为: 图3 所示为冲击试样所消耗的功的计算。实际试验机上有不同指针来指示冲击吸收功。

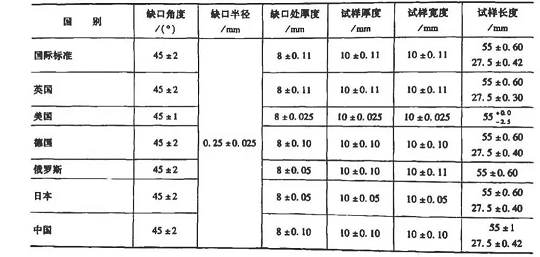

图3 冲击试样所消耗的个计算 对于U形缺口和V形缺口试样,规定了两类性能指标: 1,冲击吸收功AKV和AKU:二者是指试样被冲断时所吸收的功,单位 J 或N·m 。 2,2,冲击韧度aKV或aKU : 二者是冲击吸收功除以试样缺口底部处横断面面积之商,单位为 J/cm2或N·m/cm2。 现在,国内外比较广泛采用的是V形缺口试样,并且用的比较多的是AKV指标,美国用CV或CVN表示。过去前苏联应用较多的是U形缺口试样,我国也用过较长时间,现已较少采用。在GB/T229 中只规定AKV、AKU2、AKU5三个冲击吸收功指标,其下标中的2、5表示的是U形缺口深度为2mm、5mm。我国长期使用aKV或aKU ,积累了大量有关数据资料,虽然这两个指标在GB/T229 -xxxx中被取消,但在引用旧文献时需要予以注意。 对于较薄原材料或从实物上取10×10×55标准试样较困难时,允许取7.5×10×55或5×10×55等小尺寸试样。但小尺寸试样的冲击吸收功,其大小并不等比于其缺口处面积与标准尺寸试样缺口处面积的比例,这一比例在标准中有另外规定。我国石油天然气行业标准SY/T6194-2003和美国石油学会标准 API 规定了小尺寸冲击试样冲击吸收功的递减系数。7.5×10×55的是0.8,5×10×55的是0.55 。也就是说,假如标准试样的AKV值为50 J,那么7.5×10×55试样的冲击值必须为 50×0.8=40J 的时候才与标准试样的50 J 等效,而不是50×0.75=37.5J。其余类推。 各国标准中,对试样缺口部分的尺寸与公差有明确规定,所以在进行试验或参看资料时,必须注意执行的是什么标准。 ▼表1 各国关于V性缺口尺寸及公差的规定

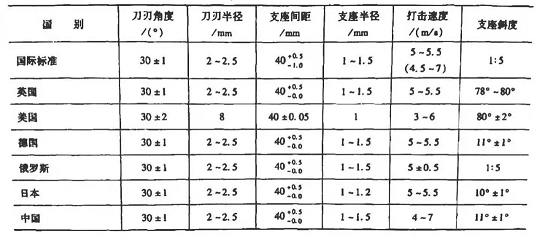

▼表2 各国夏比冲击试验机主要参数

冲击试样缺口有专用的拉制设备。缺口形状和尺寸也有专用的投影仪检测其是否符合要求。

冲击试样缺口拉床(手动式)

冲击试样缺口投影仪

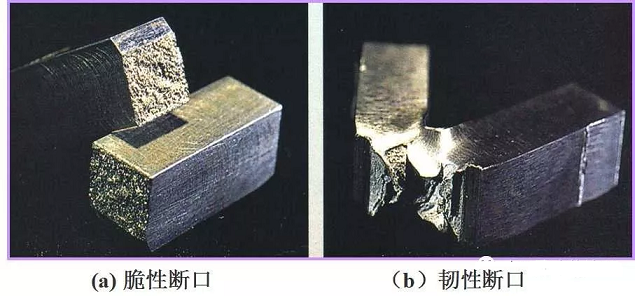

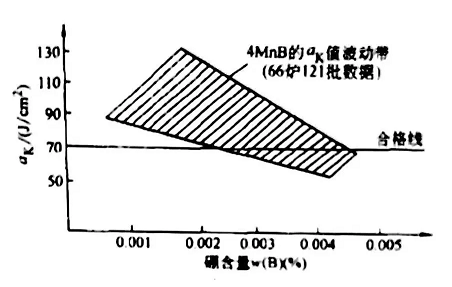

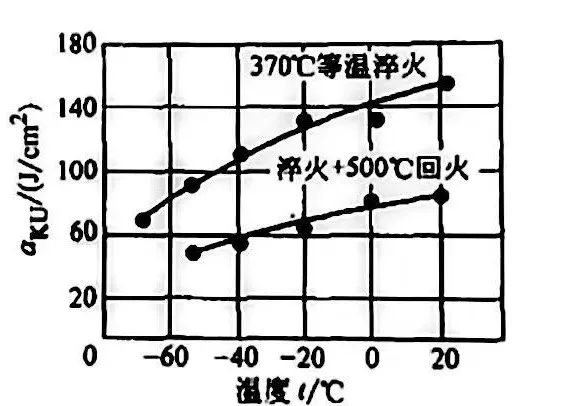

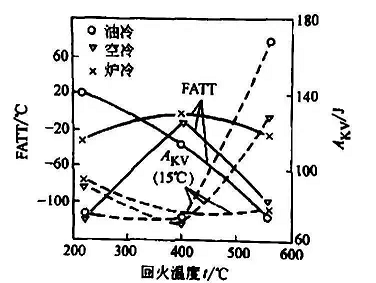

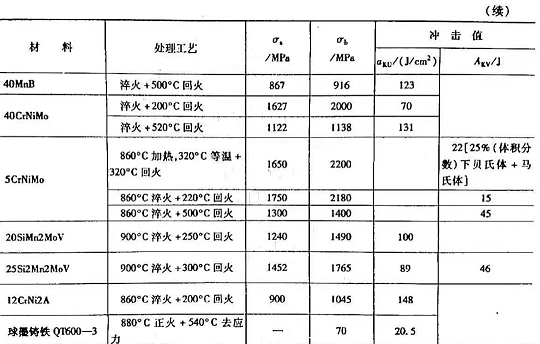

冲击试样断口形貌 3.1、冲击功表示材料抵抗冲击载荷的能力。 到现在为止,冲击试验是工程上获得材料动态强度和变形能力最方便、最简单的方法,所以习惯上用冲击值来表示材料抵抗冲击载荷能力的大小。冲击抗力有明显的的体积效应和波传导特点,与载荷和变形速度有很大关系。因冲击试验是在特定试验条件(加载速度、试样尺寸和缺口形状)下获得的,所以冲击试验得到的冲击值大,并不一定是实际结构件冲击抗力也大;冲击试样的脆性转变温度并不是实际结构的韧脆转变温度。另外,冲击值是一个能量概念,它包含着强度和塑性两方面的贡献。强度高塑性低些的材料可以有较高的冲击值;强度差些而塑性较好的材料也可以有较高的冲击值。对于前—种情况,虽然冲击值不低,但机件在服役过程中,仍然会有不能忽视的脆性倾向。因此,用冲击值表示冲击抗力和脆性倾向,不能用于定量计算,有很大的条件性,并且具有明显的经验性质。 例如,疏松、夹杂、流纹、白点、过烧、过热等,以及变形时效、回火脆性等,都可以从冲击值大小明显反映出来。例如,中碳结构钢 40MnB 硼含量极微,但对淬透性有重大影响。硼含量稍微过量,将有脆性“硼相”自晶界析出,大大降低冲击值。图4 所示,为硼含量对40MnB 钢冲击值的影响。晶粒大小对冲击值和韧脆转变温度有重大影响,图5所示,为纯铁和w(Ni)为36%的铁,晶粒尺寸对韧脆转变温度FATT的影响。不同处理方式,对冲击值也有明显影响图6所示,为30 CrMnSi钢370°C等温淬火和淬火+500°C回火不同试验温度的冲击值,其强度水平基本相同(σb=1260-1270MPa)条件下的冲击值有明显差别。18CrNiW钢890°C加热,油冷得到低碳马氏体,炉冷得到粒状贝氏体,空冷得到低碳马氏体与粒状贝氏体混合组织,不同火温度,室温15°C冲击吸收功AKV及韧脆转变温度FATT曲线如图7所示。

▲图4 硼含量多40MnB冲击值的影响 ▲图5 晶粒尺寸对韧脆转变温度FATT的影响

▲图6 30CrMnSi 钢370℃等温淬火和淬火+500℃回火不同试验温度的冲击值

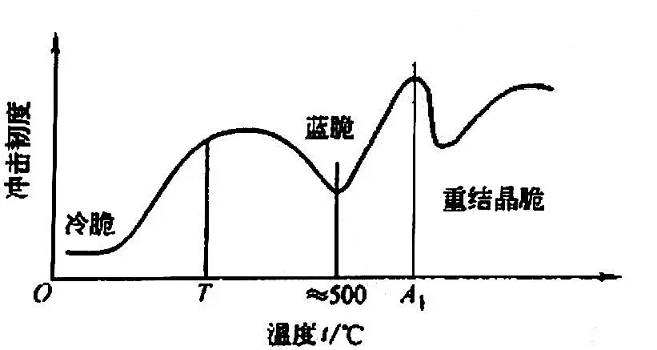

▲图7 18CrNiW钢油冷、空冷、炉冷及不同回火温度下的AKV和FATT曲线 对钢来讲,随着试验温度的变化,在某些温度范围,材料冲击韧度呈现急剧下降现象, 见图8 。常用冲击试验来检验材料脆性发展情况(如冷脆、蓝脆、重结晶脆、红脆等现象)。

▲图8 钢的几个脆性温区

低温箱

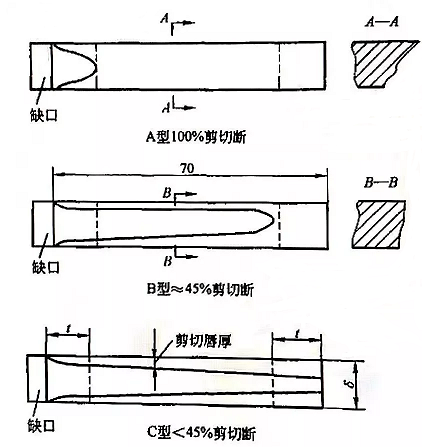

面心立方点阵以外的金属材料(如常用的珠光体、铁素体类型的结构钢及铸铁等)、随温度下降可能发生由韧性向脆性的转变,即低温脆性或冷脆(见图8)。冷脆现象对车辆、桥梁、舰船、低温工作的容器、管道和其他金属结构相当重要。测定表明材料低温韧脆转变行为的韧脆转变曲线以及韧脆转变温度tK的试验,称为系列冲击试验。GBT229 中规定了系列冲击试验法,试验时将试样浸入盛有低温介质的容器中,对于-78°C以上的温度,可用不同比例的固态二氧化碳(干冰)与酒精混合作为低温介质;对于更低的温度,可用不同比例的液氮与氟里昂或酒精混合获得。低温介质的温度须比试验温度低2~3°C,以补偿试样从取出到冲断这段时间的温度回升。用低温温度计测量温度,到温后保温15min,用绝热性能好的夹钳(如竹夹子)将试样迅速夹持到试验机支座上对正摆好,释放摆锤,将试样冲断。标准规定,从试样离开低温介质到冲断,这段时间不得超5s 。以防止试样温度有过多的回升。更精细一点,须作出试件离开低温加之后,随时间增加,温度回升是曲线,对实际冲击试验温度进行校正。 确定韧脆转变温度的方法有下面几种: 1)用0.4 AKmax所对应的温度为韧脆转变温度tK ,如t1 。 2)用上平台与下平台之间能量的一定百分比数 n 的相当温度ETTn表示,如与1/2(AKmax+AKmin)相当的温度t2,记做ETT50 3)用完全塑性撕裂的韧性开裂最低温度,即与达到上平台AKmax的起始温度相应的温度做tK ,如t3 。 4)用完全解理断裂的脆性开裂的最高温度,即与保持下平台的AKmin最高温度相对应的温度做tK,如t4 。 至于选用哪一种能量准则,与所要求的保证不发生脆性断裂的期望值大小有关,也与机件服役过程中发生脆性断裂时,所承受的应力与材料屈服强度的比和机件中存在的缺陷的情况等有关。此外,还要与经济效果等因素综合考虑。4.3.2 断口特征准则。 一些钢制件、大型铸锻件及焊接件,现在常根据断口上解理断裂面积与纤维断裂面积的比FA%与试验温度的关系来建立韧脆转变曲线,并以一定的FA%值来确定转变温度。例如常用50%(面积分数)解理断口与50%(面积分数)纤维断口下的相应温度作为韧脆转变温度,叫做断口形貌转变温度FATT( Fracture Apperance Transition Tempera-ture)。经验表明,用断口形貌所做的转化曲线的转化温度位置,与用断裂韧度KC所做的转化曲线的韧脆转化温度位置比较一致,而用能量准则所做转化曲线与K转变曲线差别较大。 GBT12778 规定了冲击断口测定方法。断口形貌可用测量显微镜进行测量、测量试样断口中心结晶状断口区域的宽度和高度 AxB 如图11所示,然后依标准中所附的测量用表查出相应的FA%。另一种方法是卡片法,标准中附有一系列不同FA%的卡片,选用与断口上FA%相当的卡片直接得出相应的FA%值。还有一种断口特征准则,是依据试样冲断后受压一面变宽的情况来确定韧脆转变温度,叫侧向宽展转变温度LETT( Lateral Expansion Transition Temperature),如1%或3.8%,3.8%相当于10mm款试样扩展出了0.038mm 。 3.3.2 经验准则 常用的国产钢铁产量典型处理工艺的冲击值如表3所示。

四、几种接近实际服役条件的冲击试验 上述冲击试验结果只能表明材料脆性倾向的大小,不能代表结构或机件实际韧脆状态和实际韧脆转变温度。在实验室条件下, 能够获得比较真实的冷脆转变行为的方法是断裂力学和断裂韧度方法。为与断裂力学方法平行,还发展了一系列能够良好地表明实际结构冷脆转变行为的工程实用方法。其中主要是,从断裂形式转变温度出发的落锤试验(pwr),从试样冲断吸收功转变温度出发的动态撕裂试验(DT)和从断口形貌形式转变温度出发的落锤撕裂试验(DWT),试验中均用了较大尺寸的试样。这些试验主要用于舰船、管道、容器以及其他金属构造物的冷脆转变性质评定。

4.1 铁素体钢的无塑性转变温度落锤试验(DWT)与断裂分析图

落锤式冲击试验机

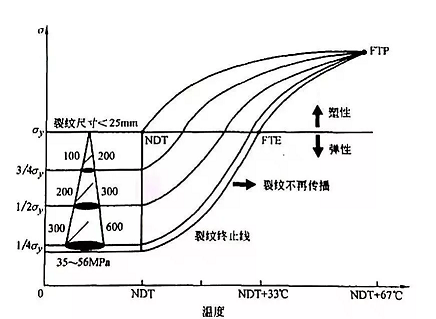

(1) 低温下完全弹性脆断。这时材料的屈服强度高,断裂时的应力尚不能使材料产生屈服,发生这种破裂的最高温度定义为“无塑性转变温度”NDT(Nil- Ductility Transition)。 (2)起裂部位先经过塑性变形,然后解理起裂。但是裂纹仍然可以延伸到未经过塑性变形的弹性区,即仍然可在应力低于屈服点的弹性区中传播,这种破裂形式的最高温度叫“弹性断裂转变温度”FTE( Fracture Transition Elastic) (3)试验板中心先发生塑性变形,然后解理起裂,并且裂纹只在经过塑性变形的区域中传播,不再扩展到周围的弹性区中去,即不再发生低于屈服应力的脆性开裂。发生这种断裂形式的最高温度叫“塑性断裂转变温度”FTP(Freture Transition Plastic)。 (4)在出现塑性开裂后,只出现纤维撕裂(剪切)的裂口,裂口上无解理开裂形貌NDT、PTE、FTP就成为几种断裂形式的温度界限,为了测定材料的NDT,发展了落锤试验,经验表明,对一般厚度在50mm以下的铜板,NDT与E,FTP有一简单关系, 即: ETE=NDT+33℃ FTP=NDT+67℃

▲图12 落锤试验用试样

以酒精、氟利昂等做冷却介质,以干冰或液氮做冷源,将试样放在盛有低温介质的容器中降温,到温后,将试样取出放在落锤试验机的试样支座上,将试样冲断。试样支座如图13所示,依不同型号,试样制作有一定跨距。跨距中间有限制试样弯曲挠度的终止台。终止台的高度要使试样在收到冲击挠曲到与终止台接触时受拉一面的应力恰好达到屈服强度。因此,试样在实验时,如果断裂,则是未经屈服的无塑断裂,这样得到的最高温度,即无塑性转变温度NDT。若发生屈服,则试样不断。

▲图13 落锤试验机的试样支座

▲图14 断裂分析图上图横坐标是温度,纵坐标是外加应力与屈服于应力的比,它明确地表示了钢板裂纹起裂、传播和止裂等破坏形式和与之相当的应力水平。缺陷处和温度条件。建立此图只需知道无塑性转变温度NDT、不同温度下的屈服点σs和抗拉强度σb,因而比较方便,它在防止不同程度脆性破坏的设计和评价材料有主要价值。 对厚板(如增大到75mm的板),其转变温度将扩大为:

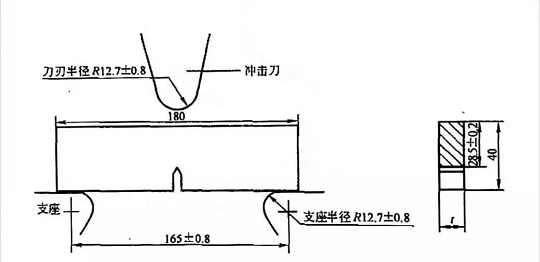

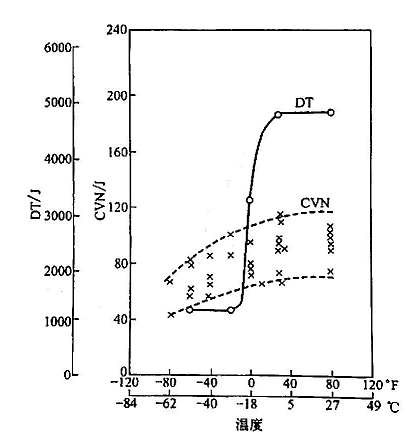

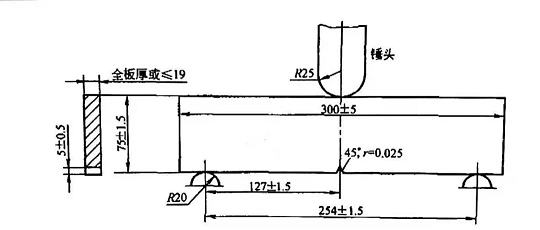

▲图15 DT试验的试样与支承 常用试样尺寸为t×40×180 。试验时,试样承受三点弯曲冲击载荷,支承支座跨距165±0.8mm 。试样下面受拉一方开有缺口,缺口深度试样韧带尺寸保持(28.5±0.2mm),缺口先用铣削或线切割加工,然后用硬度不低于HRC60 的压力压制缺口顶端 。厚度大于16mm的样坯,可加工成16mm后的试样; 取自板厚5~16mm的试样,保留原轧制表面。厚度等于或大于25mm的DT试验试样及其制备,标准中有专门规定。 试样落锤式或摆锤冲击式冲击机一次冲断, 记录试验温度 t 与冲击量 ΔE, 绘成 ΔE -t 曲线。图16所示为σs为980MPa的高强度钢的Ni-Cr-Mo-V钢焊缝的CVN和DT的温度曲线,可见其CVN数据分散很宽,而DT数据集中,转化温度明确。图17所示为2.25Cr-Mo钢经淬火回火处理的CVN和DT温度曲线,从曲线图上看出,CVN曲线上平台温度却相当于DTD试验的NDT(-20℃ )。

▲图16 一种Ni-Cr-Mo-V钢焊缝金属CVN和DT温度曲线

▲图17 2.25Cr-Mo钢淬火回火处理的CVN、DT温度曲线

▲图18 落锤撕裂的试样、支座及常见刀刃

▲图19 落锤冲击试验典型断口

因DWTT试样宽度很大,远比夏比试样为宽,并在计算剪切面积时,除去了缺口附近的裂纹萌生部分和摆锤接触的影响部分,所以DWT试验还表明了结构裂纹长程扩展的韧脆转化行为,这是别的试验方法所不具备的。 |